黎达制冷工程队:氨压缩机漏油原因分析及对策

一、氨压缩机组运行现状

氨压缩机组是美国DELAVAL公司制造,机组由汽轮机、增速箱和两台多级式离心压缩机组成。压缩介质为99.6%的气氨,轴端密封采用单端面式多弹簧机械密封。正常控制中,机械密封的密封油压力比气相压力高0.3 5-0.45 NIPa。近几年氨压缩机运行过程中一直存在着漏油现象,漏人缸内的油随气流被带人冷冻系统,随着装置生产进行,漏人的密封油积聚在冷冻系统,造成氨冷器换热效果下降,导致合成塔人口氨含量上升、氨合成率下降、回路压力升高,对合成系统的生产构成一定的影响。同时,大量氨气漏人油箱,加大了油中抗氨剂的消耗,使油的破乳化时间升高到128min,造成润滑油品质大降低,对机组安全运行构成一定的威胁。

2005 年 ,氨压缩机高、低压缸大修,更换机械密封(进口件),但大修后机组恢复开车仍出现跑油现象,每天油箱油位下降5rom(每I二约7掩)。从现场压缩机缸体导淋排放来看,高压缸、低压缸均有泄漏的油进人缸内,其中高压缸较为严重。通过缓慢调整高压缸其中一端缓冲气阀,试图降低漏油量,但是其漏油量反而增大。

二、原因分析

依据压缩机械密封工作原理,结合机组运行现状,在机械密封没有产生损坏的情况下,分析认为,造成密封油漏进缸内主要有两个途径。

(1) 密封气的流速低,污油沿高速旋转的轴反串进人。

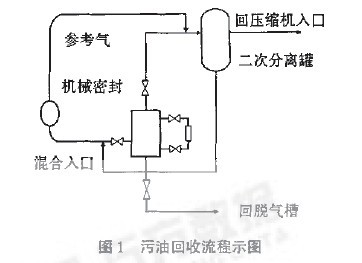

(2) 迷宫密封间隙过大或缓冲气量过大,流经机械密封动、静环的油呈沫状,由于密封气流速较大导。致油无法被分离器分离下来而被带人缸内。如果 是 第 一种原因导致机械密封漏油,可通过调整缓冲气流量增加密封气流速,来阻止污汕的反串。但是通过现场对密封系统进行调节后表现出的现象进行综合分析,认为高、低压缸密封跑油应是第二种原因造成。通过对现场氨压缩机污油回收流程设置分析,认为原污油回收流程在设计中出现不足是导致第二种因素发生的主要原因。图1是污油回收系统流程图,结合油系统流程图对漏油原因分析如下:

当运行中将污油收集器按正常操作建立液位,其液位必定高于污油人口管,从而导致密封气夹带油沫只能经由参考气管线进人二次分离罐。由于流速大,二次分离罐又无除沫装置,油无法分离被直接带人压缩机人口。另外,低压缸人口端机械密封无参考气管线,一旦建立液位密封腔将形成密闭空间,必然导致污油反串进缸内。为证实分析的准确性,2005年9月机组大修后,按高压缸污油收集器按操作要求建立液位,每天油箱液位下降15mm,但在调整污油收集器浮球阀使其保持一定开度,使油气混合物一同排入脱气槽,漏油现象得到了消除。事实证明,只要保证机械密封的密封机的流速及油气分离效果,漏油现象就可以得到遏制。

三、对策、措施

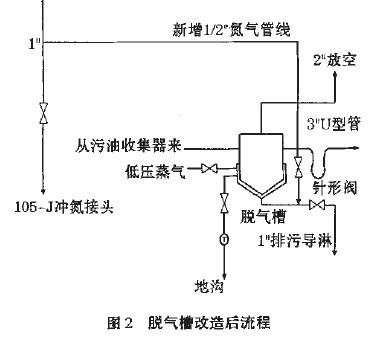

3.1 对脱气槽进行改造 氨是一种极性化合物,可以微量溶解于矿物质油中,氨和油箱中的水混合时,发生化学反应,氨以水合物及游离子态存在于油品中,这些生物起着表面活性剂的作用,它可以显著降低油水界面的张力,促使油品成为乳化液,导致油品破乳化性能严重下降。因此提出对脱气槽进行改进见图2,方案如下:

(1) 将脱气槽出口3'回油管线由直管改为U型管线,形成油封。以防止气氨进人油箱,导致油质恶化。

(2) 原设计脱气槽是用低压蒸汽(LS)将污油加热至75'C,使溶人污油中的氨逐渐分离并排人大气。由于此过程中,污油流动缓慢,相对静止,脱气效率较低,为提高脱气效率,可引氮气进人脱气槽底部,对污油进行鼓泡搅动,以加速氨从污油中的分离速度。可用针形阀控制氮气流量在0.5澎 /h左右。由于脱气槽通大气.新增氮气管线可不考虑设止回阀。

3.2 对污油回收系统进行改造

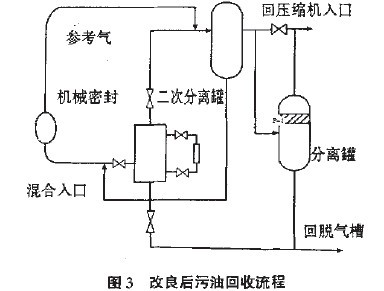

实施方案为:只需切断原二次分离罐密封气返回管线,增加一个安装在二次分离罐出口的带除沫器的分离罐,分离罐设一液位调节装置(如浮球阀)。分离后的气氨送回压缩机人口,油回脱气槽。这个方案的好处是即解决了氨压缩机漏油,又避免了对策一中氨气进人油箱导致油质恶化。改造后污油回收流程见图3。

四、结束语

两种方案都可以有效消除氨气压缩机漏油。氨气压缩机漏油现象消除后,冷冻系统恢复正常工作状态。合成塔人口氨含量得到控制,确保了合成率提高了氨产量,降低了合成气压缩机的功耗,液氨产品质量得到保证,并且一年将少消耗10多t优质润滑油,同时杜绝了因油质恶化对机组运行产生的严重威胁。经济效益会十分显著。